この記事の要点は...

- 「正解」以外の製品をはじく『良品学習方式を使ったAI画像検査の技術』とは?

- 世界最大手の自動車プレス部品メーカーGestamp社との実証実験に成功!

- 「製造業の東芝」としての実績・矜持が、信頼の礎となる

Volatility(変動性)・Uncertainty(不確実性)・Complexity(複雑性)・Ambiguity(曖昧性)の頭文字から取られたVUCA。未来予測が難しい「VUCA時代」に最も必要な力は、自己変革する能力だ。中でも、SDGsで掲げられた9番目の目標<産業と技術革新の基盤を作ろう>に関して言えば、製造業のDX(Digital Transformation)を進めることで、先進技術による産業基盤の拡充と効率化が急務だろう。

一方で、製造工程や部品点数が多い「モノづくり」の現場は、なかなかDXが浸透しない。その中で、AIはDX推進に有効な手段として期待されている。AIの活用が効果的な場面は様々だが、「画像検査」ではAIの技術水準が高く、人間が視覚的に判断するのと同程度の作業が期待できる。東芝は、独自の『良品学習方式を使った画像検査AI』を開発し、<産業と技術革新の基盤をつくろう>に挑戦している。この技術の開発と普及に携わる二人の話からAIを完成し、実装するまでの物語を振り返る。

熟練者の減少で欠陥品検査がピンチ!

東芝のAIの研究の歴史は古く、1950年代まで遡る。「郵便番号自動読取区分機」や「自動運転用の画像認識プロセッサー」などに東芝のAIが活用されてきた。こうしたAIで製造業のDXを支援する、東芝デジタルソリューションズの松本信幸氏は、製造業が抱える構造的な課題をこう語る。

「製造現場では、高齢の熟練者でリタイアする人が増えており、品質にばらつきが出るという課題が近年、問題視されています。溶接などの製造工程だけでなく、目視での判断が必要な欠陥品の検査も同じです。

熟練者と同等の能力を持ったAIがあれば、人手不足の解消になります。また検査をAIが担えば、限られた人員が研磨や加工といった、より付加価値が高い業務に集中できるでしょう」(松本氏)

東芝デジタルソリューションズ株式会社 ICTソリューション事業部

産業デジタルトランスフォーメーション推進部 エキスパート 松本 信幸氏

このような製造現場の課題を受け、東芝が開発したのが『良品学習方式を使ったAI画像検査』である。開発したのは、東芝の製造現場で使われる生産技術やシステムを研究開発する、生産技術センターだ。開発を率いる廣瀬佑介氏は、当初の目的をこう述懐する。

「もともとは、熟練者が少ない東芝の海外工場で、検査を自動化するために開発しました。主要なAIのアルゴリズムは、2012年頃から研究していました」(廣瀬氏)

一般的な良品学習の常識を捨てた発想の転換

「AI画像検査」そのものは、すでに存在する技術である。それでは、東芝の『良品学習方式を使ったAI画像検査』は、どのような仕組みで、何がすごいのか。

AIで画像検査を行うには、AIの学習用に大量の良品・欠陥品の画像データを集める必要がある。前提として、日本の製造業は優秀で、欠陥自体の発生率が低く、欠陥品データを集めるのが困難という問題がある。

そこで発想を転換し、良品画像データだけで学習・検査するのが『良品学習方式を使ったAI画像検査』だ。一言でいえば、良品、つまりは合格品のモデルと製品を照らし合わせることで、その差分から欠陥の有無をAIが判断する。まさに「正解」以外をはじくのだ。

この説明を聞くと、「最初から良品の画像データだけで学習すればよかったのでは?」と疑問が浮かぶかもしれない。当然、どの企業も考えることは同じで、良品画像だけを使うAIは存在していた。

だが、そこには大きな壁が立ちはだかる。それは「はじく基準の最適な設定」である。欠陥品を見つけるために良品とみなす閾値を設定し、この範囲に入れば良品とし、外れたら欠陥品としてはじく。だが「はじく基準(閾値:良品の範囲)」が厳しい、つまり良品の範囲が狭いと、本来は良品なのに欠陥品と判定されてしまい、反対に基準が緩いと、欠陥品なのに良品と判定し、見逃してしまう。

「この基準(閾値:良品の範囲)の最適な設定が、実用化の大きな壁でした」(廣瀬氏)

株式会社 東芝 生産技術センター 製造プロセス・検査技術領域 光学・検査技術研究部 上席研究員(グループリーダー) 廣瀬 佑介氏

開発を率いる廣瀬氏は、そう語る。そもそも何を良品と定義するのか。この検査の根幹にあたる設定が、技術者の腕の見せどころだそうだ。

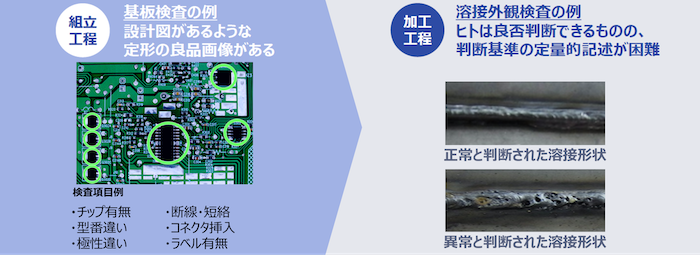

「プリント基板のように設計図があり、寸法で良品と判断して良ければ簡単です。だが、溶接などの場合、製品1つひとつの出来映えにはムラなどがあります。それらに対して、良品と欠陥品の閾値をどう設定するのかは、格段に難しい作業です。

さらに、良品とみなされる製品でも、材料の提供元や製造機械の経年劣化によって微妙な差が現れます。こういった微妙な差を加味しAIに組み込むのは、かなり難易度が高かったです」(廣瀬氏)

明確な記述が難しい検査でも、良品の基準(閾値)を定量化した

難しいほど技術者魂に火がつく、それが東芝だ。見事に問題を乗り越え、誤検出を減らす良品学習方式として特許出願も行った。一体、どのような方法をとったのか。

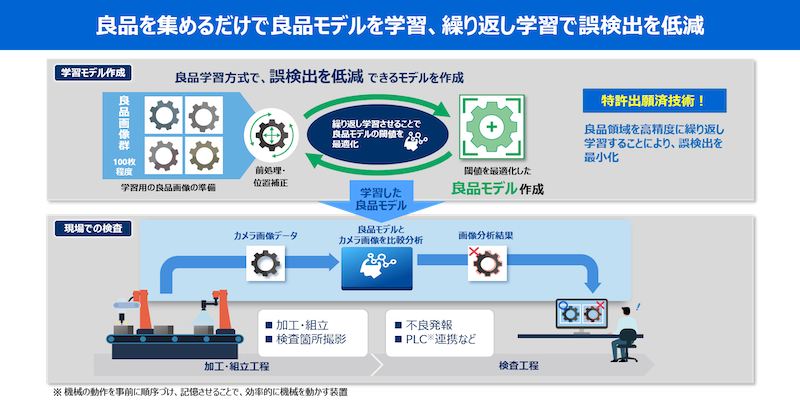

「一般的な良品学習では、良品画像の全体をAIに読ませます。その際に、基準になるのは製造業で使われる『±3σ』という数字です。σ(シグマ)はばらつきの程度を表し、±3σは99.7%の確率で一致したら良品と判断する状態です。これでは閾値が厳しくなり、良品でも欠陥品と判断する場合が出てしまいます。

そこで我々は、良品画像の全体を学習する方法と、±3σという数字にこだわるのをやめました。AIを作るために、良品画像を細かく分割し、分割された部位毎に学習させます。それぞれの部位に対して、検査品がずれているかを確認し、個別に閾値を設定しました」(廣瀬氏)

良品学習方式を使ったAI画像検査の仕組み図

このようにして完成した『良品学習方式を使ったAI画像検査』は、約100枚の良品画像データを読ませれば、精度の高い検査を可能にする。もし良品を欠陥品とする誤検出が発生したら、その画像を追加すればAIが繰り返し学習を行い、基準となる閾値を緩めて最適化する。それによって、さらに誤検出が少ないAIへ進化する。

なぜ、このようなことが可能だったのか。廣瀬氏は、「やはり、東芝の製造現場とのつながりが深いことが、成功の要因です」と力を込める。半導体製造などの生産技術も手掛ける廣瀬氏たちは、画像処理や撮影のノウハウを蓄積している上に、製造現場とのつながりが深く、何が求められているかが分かるのだ。

世界最大手の自動車プレス部品メーカーGestamp社との実証実験

当初は、東芝の製造現場のための『良品学習方式を使ったAI画像検査』だったが転機が訪れる。製造業をAIなどでDXする「インダストリー4.0」が世界中で取り沙汰され、工場の様々なデータを取得し、利活用する需要が増えていった。

東芝の『良品学習方式を使ったAI画像検査』は、時代の流れと見事に一致した。製造業のDXを支援する松本氏の言葉を借りると、「多種多様な製造企業が、我々の技術を求めたので、東芝の秘伝の技術を提供することにしました」というわけだ。

そして実証実験が始まった。その代表例が、世界22カ国に100以上の工場を有する世界最大手の自動車プレス部品メーカー『Gestamp社』の溶接検査だ。溶接過程で発生する不良の検査は、自動化が難しいとされていた。「実験では、不良検出率を高く評価していただきました」と廣瀬氏は語る。その背景にあったのは、並々ならぬ情熱と地道な努力であった。

「Gestamp社の品質担当者と膝をつき合わせ、良品と欠陥品の境目を徹底的に議論しました。苦労しましたが、東芝のチームも『いいものを作りたい』という一心で、試行錯誤を繰り返したいい思い出です。お陰で高品質な仕組みができました」(廣瀬氏)

広がる、『良品学習方式を使ったAI画像検査』の実用化

信頼の礎となる「製造業の東芝」としての矜持

実証実験での成功を経て、2020年に事業化へ舵を切る。『良品学習方式を使ったAI画像検査』を活用した製品検査のパッケージ『Meister Apps™ AI画像自動検査パッケージ』の提供だ。

従来の製品検査は、「ルールベース」と呼ばれる仕組みが主流だ。ルールベースとは、許容範囲の数値を定め、検査機やカメラ、センサーが測定したデータがルールから外れたら不良品としてはじく仕組みだ。この分野には、業界の巨人と称される企業が存在しており、一筋縄ではいかない。

「正直、ルールベースの検査は業界大手の力が強く、過当競争です。そこと差別化するには、製造業の東芝という強みを活かし、新しい市場を探さなくてはなりませんでした。『Meister Apps™ AI画像自動検査パッケージ』を提案するにあたって、ここが最も苦労した点です」と松本氏は振り返る。

では、東芝のAI画像検査の強みとは何か。その1つが、高度な専門性を必要としない設定だ。前述した通り、顧客企業が行うのは、良品の画像を100枚程度読ませるだけ。つまり、画面上で学習用画像を入力することで、AIの専門知識がなくても良品モデルの作成や精度の検証が可能となる。細かい設定が必要なルールベースとは違う。

「製造業は、一度、設備を導入したら長い期間、使用します。いくら優秀なAIでも、長期に渡り安定した保守・点検ができなければ意味がありません。その点、東芝は約150年の歴史で、製造業として築いてきた信頼と実績があり、製造現場に精通している。AI技術者も製造現場の“お作法”を知っているのは強みだと、自信を持っています」(松本氏)

そして廣瀬氏は、最後にこのように締めくくった。

「入社以来、ずっと検査技術の開発に携わってきました。これまでの検査技術は、突き詰めればOKかNGの判断を行うものです。しかし、『良品学習方式を使ったAI画像検査』なら、検査だけではなく画像の定量化によって様々なデータ蓄積が可能になります。それを活用すれば、もっと効率のいいモノづくりが可能になります。SDGsの<産業と技術革新の基盤を作ろう>の実現に向けて、社会貢献をしていきたいと考えています」

関連サイト

※ 関連サイトには、(株)東芝以外の企業・団体が運営するウェブサイトへのリンクが含まれています。