この記事の要点は...

- 調達改革の合言葉「BCPを人災にしない」の意味とは?

- 原材料や人件費の高騰、為替変動……持続性のある調達戦略が必要

- カーボンニュートラル、サプライチェーンの強靭化を目指す!

未来の予測が難しい不確実な時代。コロナ禍による社会の変化は、様々な脆弱性や不合理な慣習による課題をあぶり出した。その影響を受け、ビジネスは大きな見直しを迫られている。人手や原材料の不足、物流停滞による調達課題もその1つだろう。

たとえば、コロナ禍ではマスクが手に入りにくくなった。マスクは、飛沫をカットする不織布や、鼻の形に合わせるプラスチックでできている。これらの素材はポリプロピレンであり、それは原油から製造される。当然ながら原油の供給が滞ればマスクを作れず、私たちの手元にも届かない。

そんな中、10年以上前から調達改革に取り組んでいたのが東芝だ。その成果をもとに、製造業の調達・購買部門向けの戦略調達ソリューション「Meister SRM™」を提供しており、各企業が抱える調達課題の解決に一役買っている。東芝はいかにして調達改革を進め、今後何を目指そうとしているのか。Meister SRM™は企業の調達をどう進化させるのか。同プロジェクトに携わる2人のキーマンから話を聞いた。

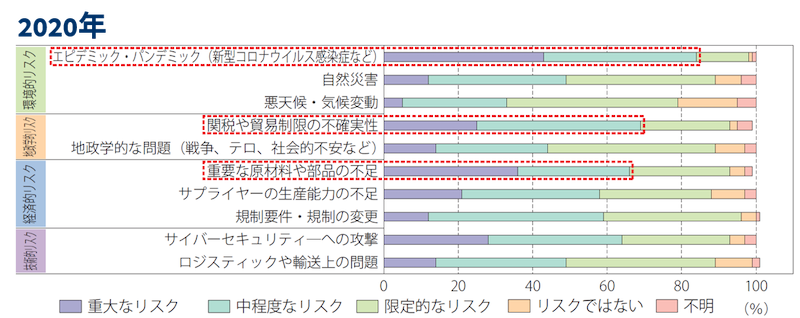

経済産業省「通商白書2021」におけるサプライチェーンリスクの認識

新潟中越地震の経験を調達改革へ生かす

2007年7月16日、午前10時13分。最大震度6強の地震が中越地方を襲った。新潟中越沖地震である。この地域では遡ること3年前、最大震度7の新潟中越地震も発生している。東芝デジタルソリューションズ グループ調達統括部の岡山氏は、当時、東芝 青梅事業所に勤務していた。現在は閉鎖されているが、1968年の設立以来、世界初の日本語ワードプロセッサーやラップトップパソコン(ダイナブック)などの開発、生産を行っていた歴史ある事業所である。

「地震が起これば、被災地域の部品工場が操業を停止したり、物流が途絶えたりするので、モノが入ってこない。当時の東芝はテレビ、パソコン、白物家電といった量産品事業が多く、どの工場も混乱していました。もちろん、青梅事業所も大騒ぎです。特に、2007年の新潟中越沖地震では、世間的にもBCP*1(事業継続計画)が注目されていた時期だったこともあり、本格的に調達のあり方を見直すきっかけとなりました」(岡山氏)

※1 Business Continuity Plan:自然災害、システム障害などの危機的下においても、重要業務を継続できるようにしておくための計画

東芝デジタルソリューションズ株式会社 グループ調達統括部 ゼネラルマネジャー 岡山 徹氏

合言葉は「BCPを人災にしない」

かくして、2007年は東芝にとって、「調達改革元年」となった。誰が言い出したのか、「BCPを人災にしない」という合い言葉が生まれたという。

岡山氏が青梅事業所から本社勤務となり、全社視点で戦略・企画を担当するようになるのは2011年のこと。その頃、2007年に始まった調達改革はまさに佳境。「あらゆる施策はデータに基づいて判断し、サプライチェーンを見える化すべし」という基本のもと、①品目別戦略、②パートナー戦略、③調達COPQ*2削減の基本3戦略と、それを支える、④調達基盤強化、⑤調達人財強化、といった5つのアプローチで、変化の真っ只中にあった。

※2 Cost Of Poor Quality:品質不良や欠陥などのために生じる無駄なコストの総称

見える化から分かってきたのは、国や地域を意識した複数購買、いわゆるマルチサプライヤー化。調達先が1社だけに偏らないようにすることは、調達の鉄則だ。しかし、そこに盲点が見つかった。

岡山氏は、「サプライチェーンのデータを見える化したことで、同一地域に調達先が集中しているケースがあることに気づきました。この場合、地震などが起きると調達ができなくなります。そこで、東芝は、早くから国や地域を分散させる調達を意識してサプライヤー情報を一括管理していました」と語る。その結果、東日本大震災では、比較的早い段階で供給の正常化ができたという。

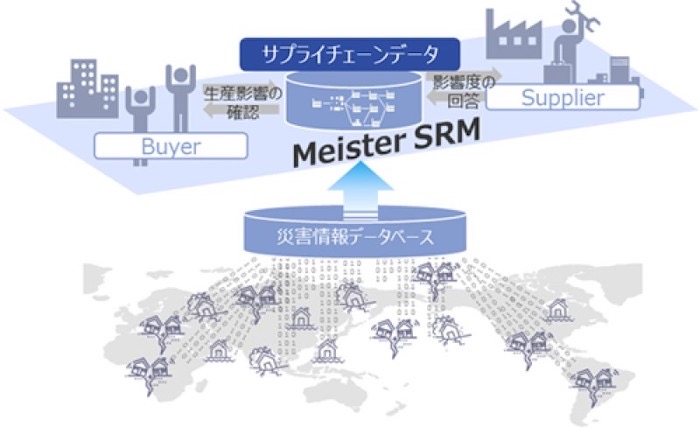

調達戦略におけるBCP管理機能のイメージ

統合型の調達で、何が変わったのか

もちろん、災害対策以外の分野でも、調達改革は進んでいる。近年における最大の改革は、「調達機能の統合化」だ。数年前の東芝は、社内カンパニーの自主自律を掲げていた。調達も前述の5つのアプローチに基づいていれば、やり方やルール、管理方法は各カンパニーに分散して一任されていたという。大手企業において、事業部ごとの調達は決して珍しくないだろう。その弊害を岡山氏はこう語る。

「簡単な話をすれば、全社で一括すれば10,000個買える部品が、10のカンパニーでそれぞれ買うと、1,000個ずつになる。当然、割引率は1,000個のほうが低くなります。また、各カンパニーそれぞれが調達機能を持つと、調達のエキスパート社員は取り合いとなり、人的リソースの問題が発生します。そういった課題を解決するために、2018年に調達部門をコーポレート部門に組織統合しました」(岡山氏)

このときのポイントは2点。「業務効率化」と「コンプライアンスの徹底」だ。

「分散して非効率だった業務を統合することで改善。またコンプライアンスでは、より強くグループガバナンスを効かせられ、下請法などの法律遵守も徹底できました。たとえば、東芝には調達ライセンス制度があり、個々人のレベルに合わせた業務を任せるなど全社横断施策を展開できています。分散から統合が、現在の東芝の調達戦略に至る大きな変換点となりました」(岡山氏)

このような、他社に先んじて調達課題に取り組み改革を続けてきた東芝。その知見が反映されたソリューションが、Meister SRM™である。このソリューションを持って、東芝は製造業が抱える調達課題の解決に乗り出している。

原材料や人件費の高騰、為替変動、外的環境の変化……持続性ある調達戦略が必要

Meister SRM™とは、日々収集される部材コストやサプライヤー情報などを一元管理して有効活用するもの。つまり、調達コスト、遵法リスク、生産活動中断リスクを低減する、サプライヤーコミュニケーション基盤だ。ここでの「コミュニケーション」とは、具体的に何を指すのか。Meister SRM™技術担当の瀬戸口氏は、こう説明する。

「調達部門は、見積書や取引先の調査票など、さまざまな情報を仕入れて、それをもとに戦略を練ります。現在は不確実性が高まっており、原材料や人件費の高騰、為替変動などによって、調達部材の価格は短期間で上下することも珍しくありません。その都度、見積もりを取り直す必要が発生しますが、そのためには取引先と密な情報交換が必要です」(瀬戸口氏)

東芝デジタルソリューションズ株式会社 SRMソリューション技術担当 エキスパート 瀬戸口 達也氏

また、瀬戸口氏は、昨今の国際情勢などによる外的環境の変化、社会から求められる調達のあり方に、どう備え対応すべきかについても言及した。

「自然災害だけでなく、国際情勢の変化などが生産に影響を与えるかどうかを迅速に判断するためにも、非常時の情報交換の仕組みが求められます。他にも、最近は、倫理的で持続性のある『責任ある調達』が求められるケースが増えてきました。その際、取引先の評価を行うための調査が欠かせません。これも、常日頃から取引先の情報を得ていれば済む話です。

現代の調達では、こういった様々なコミュニケケーションが重要になります。そのため、Meister SRM™は、<電子見積><取引先調査><BCP管理><汎用文書交換><汎用アンケート><調達分析>といった機能を備えており、サプライヤーとの接点全体にわたる双方向コミュニケーションをサポートします」(瀬戸口氏)

また瀬戸口氏は、「お客さまと共に成長できるソリューション」がMeister SRM™の強みであり特長だと考えている。「お客さまが導入したMeister SRM™は、戦略的な調達業務の修練度合や、調達を中心とした設計・製造工程等バリューチェーンの連携の広がりによって進化していきます。そして、その事例が溜まるほどMeister SRM™自体も進化し、より現場に即した使いやすいソリューションを提供できると実感しています」と語る。

調達のカーボンニュートラル、ポータルサイト化によるつながりを目指すMeister SRM™

最後に、岡山氏、瀬戸口氏にMeister SRM™が見据える未来について尋ねた。

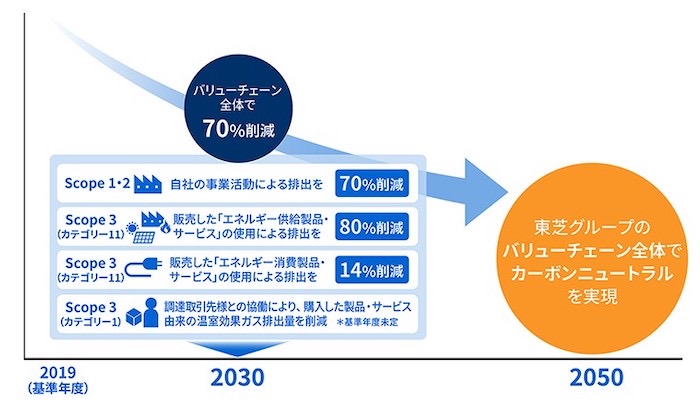

「東芝は2050年までのカーボニュートラル実現に向けて、『東芝グループ環境未来ビジョン2050』を掲げています。そのなかで調達部門もどのように貢献できるかを考えなければいけません。それほど遠くない未来には、炭素税の導入などによりCO₂そのものが「コスト」になり得ます。カーボンニュートラルの世界で働くバイヤーは、「コスト削減」だけでなく、「カーボン削減」の使命も果たすことが求められると思います。そこで重要になるのが、東芝が調達しているものが、サプライチェーン全体でどれだけCO₂を排出しているのかを把握すること。いわゆる『スコープ3』の算出です。

これを人力だけで解決するのは、ほぼ不可能。例えば、調達した部品がトラックで納入されたのか、それとも飛行機か、それだけでもCO₂排出量は変わります。ここをしっかりと把握するのは、課題の1つであり、今後、取り組みを加速させる部分です」(岡山氏)

東芝の環境未来ビジョン2050における温室効果ガス削減目標

すでに、取り組みは始まっている。ゼロボード社と協業し、Meister SRM™にGHG*3排出量算定・可視化の機能を付加。これにより、サプライチェーン上のGHG排出量を把握するサービスや、GHG削減に向けたコンサルティングサービスなど、より付加価値の高いサービスを提供していくという。

※3 Greenhouse Gas:CO2、メタンなど温室効果をもたらす気体の総称

瀬戸口氏は、「Meister SRM™は、既存のバリューチェーンをデジタル化するDE(Digital Evolution)、そこから生まれるデータを生かしてプラットフォームを提供するDX(Digital Transformation)へと発展していきます」と力を込める。

「DEとしてのMeister SRM™は、まず情報の電子化から始まり、次に業務の高度化を目指しています。しかし、DXとしてのMeister SRM™は、サプライヤーポータルというプラットフォームにならなくてはいけません。

現在、Meister SRM™で取引を行う企業どうしがつながり、サプライチェーン全体の可視化、およびサプライヤーの業務効率化・情報連携を行えるポータルサイトを開発中です。そこで情報交換をしながら、サプライチェーンを横断したCO₂の排出量算出や企業マッチング、ファイナンスなどが可能になればいいと考えています」(瀬戸口氏)

このポータルサイトによって目指すのは、日本、およびグローバル製造業における、サプライチェーンの強靱化だ。「強靭性を高めることで、グローバルでの競争力を高めたい」と瀬戸口氏が未来を口にする。

良いものを安く、欲しいときに欲しいだけ買う。この基本的な調達のミッションは、この先、未来永劫変わることはない。しかし、お客様が求めるものや求めるスピード、競合、社会環境は常に変化している。岡山氏は、「この変化を確実にキャッチアップしながら、Meister SRM™、そして、東芝の調達戦略やソリューションも進化し続けます」と力を込めた。

関連サイト

※ 関連サイトには、(株)東芝以外の企業・団体が運営するウェブサイトへのリンクが含まれています。

戦略調達ソリューション Meister SRM™ | 東芝デジタルソリューションズ